El proceso de calibración de equipos de laboratorio es fundamental para tener certeza sobre los resultados. Dentro de prácticamente cualquier industria que tenga como finalidad entregar un producto tangible (alimentos, fármacos, tubos, partes para el sector automotriz, etc.), una de las etapas críticas está relacionada con medir, ya sean características del producto final (que será ofrecido al cliente o entrará al siguiente eslabón de la cadena de suministro) o de las materias primas que serán utilizadas durante el proceso de producción.

La mayoría de las industrias acuden a laboratorios que realizan la calibración de equipos, debido al nivel de profesionalismo, como en el caso de Masstech. De acuerdo con la ley federal sobre metrología y normalización, la calibración es todo un proceso que al final determina los errores del instrumento para medir que se está utilizando, pero también puede determinar, de ser necesario, otras características metrológicas.

Tener claro el concepto de calibración es de suma importancia para saber qué información será proporcionada por el laboratorio al finalizar el servicio, comúnmente se suele confundir el término calibración con otros términos como son el ajuste, lo cual puede conducir a un grave error. Dado que, mientras que el ajuste tiene como objetivo el llevar el instrumento o equipo a sus condiciones óptimas de operación para arrojar resultados confiables, la calibración sólo tiene como objetivo el proporcionar información sobre el estado del instrumento al momento de realizarla.

Análisis de la información arrojada por los equipos

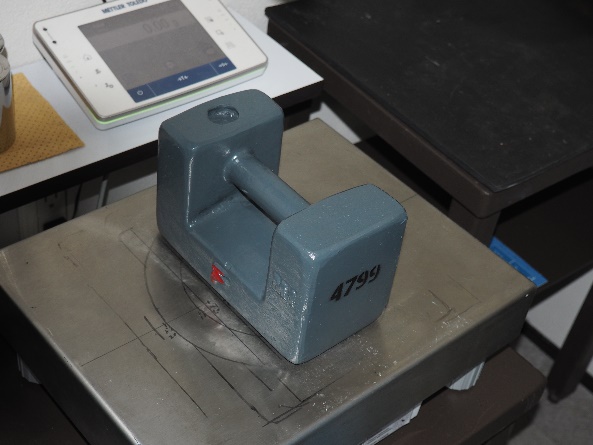

Tomando una pesa paralelepípeda de 20 kg (valor nominal), por mencionar un ejemplo, se espera que su masa convencional sea de 20 kg (o está muy cercana a este valor). Sin embargo, al solicitar la calibración, el laboratorio informa en el certificado un valor de masa convencional de 19,980 g (19.98 kg), lo anterior significa que en realidad la masa de la pesa que estamos manejando está por debajo de su valor nominal. Si lo anterior repercute o no dentro del proceso de medición, debe ser determinado por el usuario del instrumento, considerando lo crítico de la parte del proceso donde interviene, las tolerancias que se tienen, etc.

Después de analizar la información el usuario o dueño del instrumento puede concluir que es necesario un ajuste de la pesa para reducir la desviación que tiene con respecto a su valor nominal (lo cual implicaría el agregar material a la pesa) y después de lo anterior puede solicitar la calibración para conocer nuevamente el valor de la masa convencional de la pesa en cuestión.

También, se puede concluir que la calibración no implica necesariamente el ajuste y que no en todos los casos se puede llevar a cabo un ajuste del sistema de medición. Tomando ahora como ejemplo, un termómetro se puede conocer después de llevar a cabo la calibración, que el termómetro indica 36.5 °C, cuando la temperatura del medio en realidad es de 37.5 °C.

Esto quiere decir que, en ese punto, el termómetro indica una temperatura mayor a la que en realidad se tenía en el medio (que en términos de salud humana puede ser la diferencia entre que un individuo tenga fiebre o no). En todos los casos se puede realizar la calibración de equipos de laboratorio.

Pero, para que se pueda ajustar el termómetro sería necesario que este tuviera un software o dispositivo mecánico que permitiera el ajuste. Regularmente en las industrias los usuarios utilizan la información proporcionada por los laboratorios de calibración para realizar las correcciones necesarias en sus procesos.

Consecuencias de no darle importancia a la calibración de los equipos de medición

Incertidumbre de buenos resultados

Si no se cuenta con una correcta calibración de equipos de laboratorio, entonces no será posible tener seguridad de que el servicio que se presta pueda ser confiable. Dado que, las condiciones adecuadas, en términos de operatividad no son las ideales y, los instrumentos no están en óptimas condiciones para dar resultados con mayor exactitud y confiabilidad.

Pérdidas económicas

Si no se consiguen resultados de forma correcta, no se pueden mantener a los clientes. Lo que sucedería es que ellos pueden buscar otro tipo de proveedor. Además, se pueden obtener más pérdidas debido a los sobre costos, porque la evaluación de los resultados de calibración permiten reconocer las posibles fallas en un menor tiempo. En caso de que los equipos no están calibrados, es necesaria que las fallas del mismo no sean reconocidas a tiempo, lo que puede provocar errores en la producción o los resultados de los servicios donde sea implementado el instrumento de laboratorio.

Incidente y/o accidentes humanos

¿Puede suceder que el personal enferme o pierda la vida, debido a que se trabajó en un clima o entorno inadecuado? ¿Qué pasaría si los equipos no están calibrados correctamente y de igual forma son usados para una producción determinada? ¿Qué puede suceder si un médico implementa equipos de laboratorio mal calibrados y da un diagnóstico incorrecto a sus pacientes?

Son muchos los casos que se pueden suscitar, sin embargo, la idea es que no solo se tomen en consideración las medidas, pues, el ser humano es clave en el proceso, así como, en el resultado final.

Es decir, cuando no se cuenta con una calibración de equipos de laboratorio que sea correcta, se pueden desencadenar diversos accidentes y lo mejor es tomar conciencia de esto. Al respecto, se recomienda visualizar el entorno en que se usarán los equipos.

Garantía de la calidad de los productos

La calibración de equipos de laboratorio es un punto necesario y obligatorio para garantizar la calidad de un producto, por lo cual normas como la ISO 9001:2015, «Sistemas de gestión de la calidad-Requisitos» por ejemplo, establece dentro de sus diversos requisitos que la organización debe implementar la producción bajo condiciones controladas y que deben incluir la disponibilidad y el uso de los recursos de seguimiento y medición adecuados (punto 8.5.1 «Control de la producción y de la provisión del servicio»).

Es importante mencionar la relevancia de contratar laboratorios acreditados y aprobados para efectuar la calibración de equipos de laboratorio, ya que dichos laboratorios acreditados cuentan con la competencia técnica para ofrecer estos servicios y cumplen con una serie de requisitos que tienen como finalidad el ofrecer resultados confiables.

Muchas industrias pueden optar por adquirir sus propios patrones para realizar la calibración de sus instrumentos (también conocidas como verificaciones internas), esto se puede ver al comprar diferentes juegos de pesas que les permitan realizar la calibración interna de múltiples balanzas o básculas. Pero, eventualmente tendrán que solicitar la calibración de esos juegos de pesas a un laboratorio de calibración que proporcione información sobre los valores de masa convencional de dichos juegos de pesas.

De allí, la gran importancia que tiene el hecho de contar con expertos en calibración. Se puede tener certeza y confianza que los equipos de laboratorio están en óptimas condiciones para otorgar resultados realmente precisos.

¿Qué sucede con los periodos de calibración de equipos de laboratorio?

Los periodos de calibración, así como el hecho de determinar si un instrumento se encuentra dentro de las tolerancias, son aspectos que no pueden ser determinados por el laboratorio de calibración acreditado; ya que no cuenta con información relacionada con el campo de uso, la frecuencia, lo crítico del proceso donde el instrumento se usa, etc.

Esta última información es propiedad exclusiva del usuario o dueño del instrumento, quien utilizando el certificado de calibración proporcionado por el laboratorio, deberá llegar a la conclusión de sí el instrumento es adecuado para el uso que se está dando, si el periodo de calibración debe reducirse o se puede inclusive incrementar y otros tantos parámetros.

Las decisiones tomadas, con respecto a los instrumentos de medición están íntimamente ligadas a otras actividades del sistema de gestión de la calidad de una organización, como es el proceso de gestión de riesgos. Pues, si el usuario decide incrementar el periodo de calibración de, por ejemplo, un juego de pesas deberá evaluar el riesgo de perder una considerable cantidad de masa y que lo anterior afecte a las calibraciones internas hechas a las diversas básculas o balanzas.

Existen industrias donde el proceso de medición es tan crítico que no solo cuentan con sus propios equipos y patrones para realizar sus calibraciones internas, sino que además se contrata a laboratorios acreditados para realizar calibraciones adicionales que les permitan confirmar la información y reducir así al mínimo el riesgo de una posible desviación.

Si ustedes son de este sector que han comprendido la importancia de la calibración, los invitamos a que se pongan en contacto con nosotros, en Masstech somos una empresa orgullosamente mexicana creada en 1995 como laboratorio de metrología en las áreas de masa y temperatura. Pueden contar con nuestro equipo de expertos quienes le asesoran en todo momento.

Si desean conocer más información, lo mejor será que se pongan en contacto con nuestros expertos, quienes les atenderán con el respeto y la cordialidad que ustedes se merecen. Llámenos al (55) 5359 3671, (55) 5357 1943 y (55) 5359 5356 para más información. Con gusto, podemos aclarar cualquier duda sobre nuestros productos y servicios de calibración de equipos de laboratorio.